歧管中的小毛刺会导致大问题

细小的毛刺看似微不足道,但却可能导致重大问题,尤其是在高生产率和无停机时间环境中使用的 “关键任务歧管 “等关键部件。

毛刺会危及流体动力系统的完整性。

在流体动力系统等要求苛刻的应用中,即使是微小的泄漏或故障也会造成严重后果:

流体系统污染 :

毛刺会断裂,成为流体系统中的松散颗粒。这些颗粒可能成为污染物,在系统内循环,并可能损坏敏感元件,如阀门、泵或执行器。

污染会导致系统故障、性能下降和维护成本增加。

毛刺会影响阀、执行器或歧管内其他组件的操作。它们会妨碍部件正常就位,阻碍运动部件的运动,或造成卡死。这会导致系统故障、失控和潜在的安全隐患。

流量限制

毛刺会阻碍歧管内的流体流动,降低液压或气动系统的效率和性能。

这种限制会导致系统响应速度降低、运行速度减慢以及流体分配效率低下。它会破坏歧管内流体的顺畅流动,导致湍流、压降或流体分配效率低下。

这会降低系统效率、增加能耗并降低整体性能。

系统泄漏

毛刺会造成密封面不规则,导致系统泄漏。这些泄漏会导致流体损失、系统压力降低以及对周围部件或环境的潜在污染。

在航空航天或医疗设备等关键应用中,泄漏会造成严重后果

部件磨损

毛刺会导致歧管内的配合部件或密封件过度磨损,产生摩擦力,加速磨损并使部件过早失效。

这会增加维护成本、停机时间并降低系统可靠性。

在流体动力系统等要求苛刻的应用中,即使是轻微的泄漏或故障也会造成毁灭性的后果。

因此,清除或固定毛刺以防止其脱落并造成潜在问题至关重要。

热能去毛刺,优化流体动力系统的表面处理。

TEM 以高效和高产著称,广泛应用于流体动力行业的阀体、歧管、阀芯、泵和液压马达元件、气缸元件、液压配件和螺纹等部件的去毛刺。

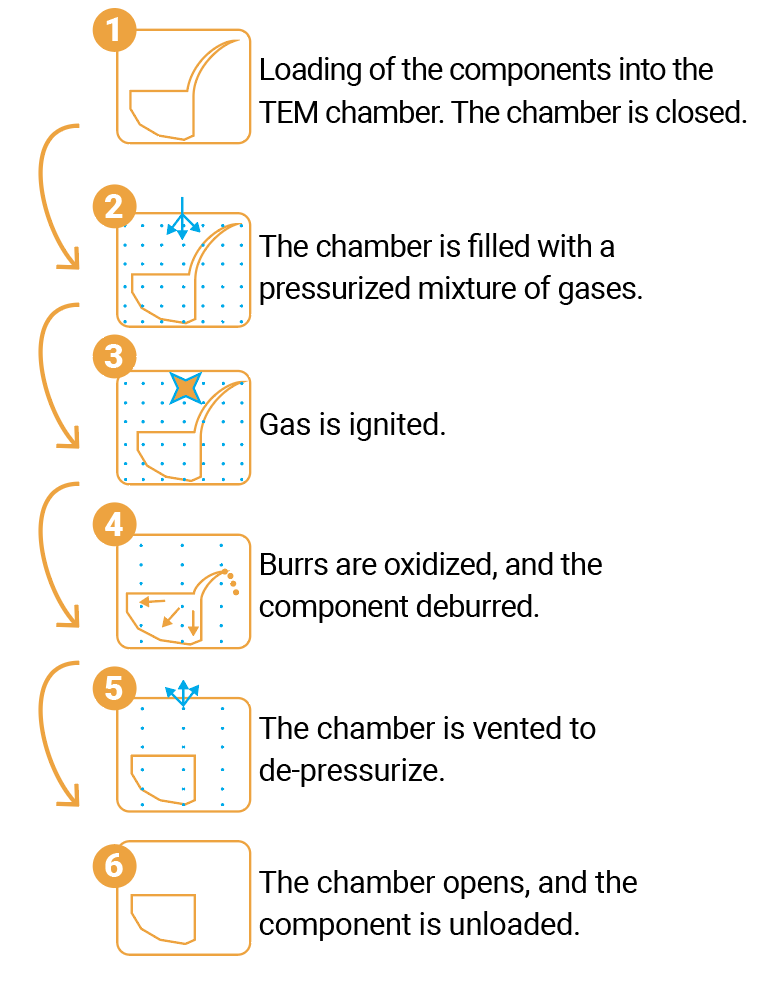

热能去毛刺工艺是如何工作的?

热能去毛刺工艺是在一个密封的腔体内点燃可燃气体和氧气的加压混合物,产生强烈的热能,在不影响工件冶金特性的情况下汽化毛刺和飞边。

TEM 以速度和效率著称,每个工件的循环时间通常不到一分钟。

TEM 的工作原理是将工件置于超高温气体中,在几毫秒内达到高达 3,300°C (6,000°F)的温度,在不影响工件的情况下有效汽化毛刺和颗粒而不影响组件。 在我们的白皮书中有更多关于TEM在阀组的应用。

热能去毛刺的优势

后处理包括清理去毛刺后留在表面的氧化层。化学清洗溶液可去除氧化层,确保部件不受污染。

热能去毛刺(TEM) 是解决这一难题的一种方法,可有效去除铸铁、钢、不锈钢、锌、铝、黄铜和某些热塑性塑料等各种材料上的毛刺和颗粒。

TEM 的优点包括速度快、完整性好、单件成本低。与手工去毛刺相比,TEM 具有可靠性和一致性,无需进一步检查和熟练劳动力。

此外,TEM 还是一种具有成本效益的解决方案,只需传统方法成本的一小部分,即可提供卓越的去毛刺质量。

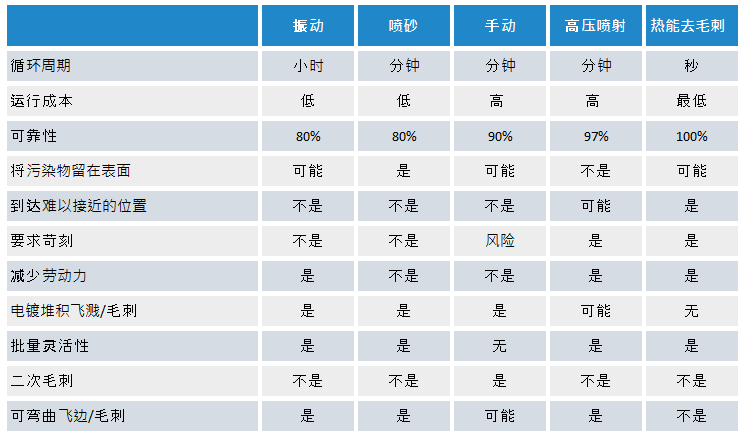

与其他方法相比,热去毛刺的效果非常好:

如何获取热能去毛刺技术?

热力去毛刺机

Extrude Hone 的 TEM 机器(如 T 系列)提供快速可靠的解决方案,可在一次操作中同时去除所有内部和外部毛刺。

此外,Extrude Hone 还为热能毛刺设备提供夹具和配件。

热能去毛刺代加工服务

我们的代加工服务网络主要面向那些不需要或不想购买机器、产量要求较低的客户。 在美国和欧洲均可提供代加工服务。

利用 Extrude Hone 的代加工业务,客户可以接触到经验丰富的专业人员,并在不影响质量的情况下确保快速周转时间。

Extrude Hone 的总体目标是提高效率和生产完美无瑕的零件。